用于塑化无定形和半结晶树脂的单螺杆挤出机螺杆的一个共同特征是将混合器定位在螺杆末端附近。对于许多应用,混合器应该是分散型的,使得固体聚合物碎片在排放到下游设备之前被捕获、熔化和分散。有许多混合器可以使用,但Maddock混合器是许多应用的首选。

用于生产PE薄膜和片材的最常见的螺杆设计利用屏障熔化段,然后是Maddock混合器。混合器捕获并熔化从阻挡熔化部分的固体通道排出的低水平的固体聚合物碎片。混合器通常位于距离排放口约2个直径的计量部分。如果设计得当,这种组合已被证明能成功塑化许多树脂,包括吹塑薄膜应用所需的高速率和低排放温度下的PE树脂。

混合器设计不当会导致树脂降解。

1969年,联合碳化物公司(UCC)的Gene Leroy获得了第一个槽式混合器专利,用于控制热塑性材料的降解,而不是作为分散混合器。Bruce Maddock意识到该设备具有分散混合器的潜力,并将其商业化用于单螺杆挤出机。该设备被称为Maddock混合器、Leroy混合器或UCC混合器。混合器对提高PE吹塑薄膜应用的熔体质量产生了巨大影响,因此UCC将其专利权公布给了公众。

了解更多:尊者Maddock搅拌机仍然是一台挤出机

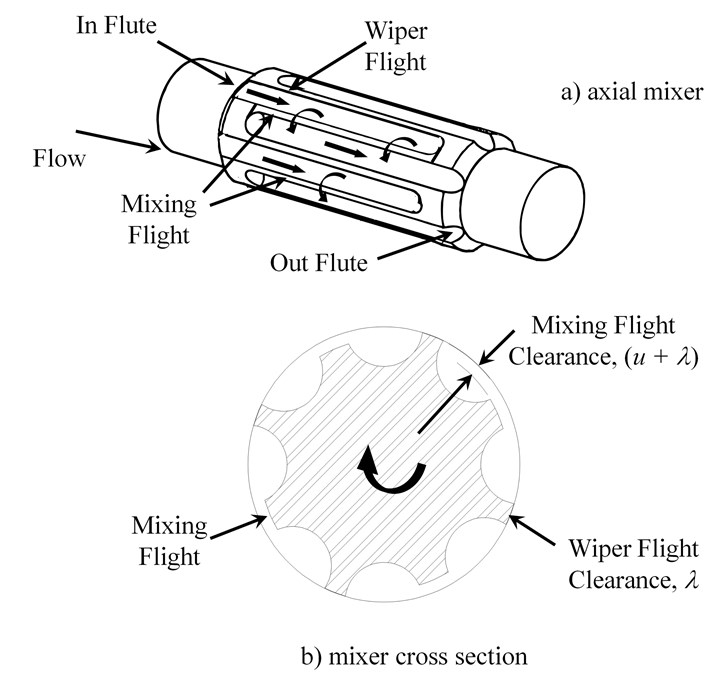

如图1所示,该装置是通过在螺钉的轴向方向上切割几对凹槽通道而构成的。每对都设计有一个流入槽和一个流出槽。在这些凹槽之间是一个混合刮板,该刮板从主刮板底切。所有树脂必须流经混合刮板和桶壁之间的间隙。混合飞行捕获任何固体聚合物碎片并将其分散到熔融树脂基体中。槽对的数量取决于螺杆的直径。混合器的长度通常为大约2个直径。多年来,已经开发了许多变体并获得了专利,包括螺旋Maddock混合器,其中凹槽通常具有60度螺旋角。

FIG 1 Schematic of a Maddock mixer with axial flights. Images: M. Spalding

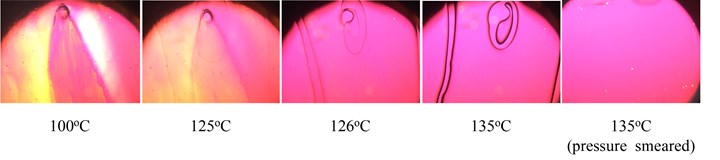

PE树脂的一种常见凝胶类型是未混合或缠结的凝胶。当这些凝胶从薄膜模具中排出时,它们是透明的,通常无法检测到。但由于它们是纠缠在一起的,它们通常会与大部分薄膜不同地固化和结晶。它们通常表现为直径为0.5至1.0毫米的未熔化材料。当使用热台显微镜检查这些凝胶时,它们在与薄膜基质相同的温度下熔化,冷却后重新形成。该过程的照片如图2所示。

图2使用热载物台显微镜在选定温度下的缠结凝胶的照片。照片中凝胶在100摄氏度下的圆形部分直径约为0.8毫米。如这一系列照片所示,凝胶在约135摄氏度下融化。当通过移动玻璃盖板来涂抹凝胶时,应力足以解开聚合物链,使得凝胶在冷却时不会重新出现。

凝胶样品通常放置在带有一滴硅油的载玻片上,并用薄玻璃盖板覆盖。当样品被加热到大约其熔化温度,并且通过用牙科工具推动玻璃盖玻片来对凝胶施加应力时,凝胶被解开。现在,当样品冷却时,凝胶不会再形成。也就是说,施加的应力使链解开,使其具有与膜的其余部分相同的形态,因此不再可见。

了解更多:了解所有挤压专有技术内容

避免过多的长笛对

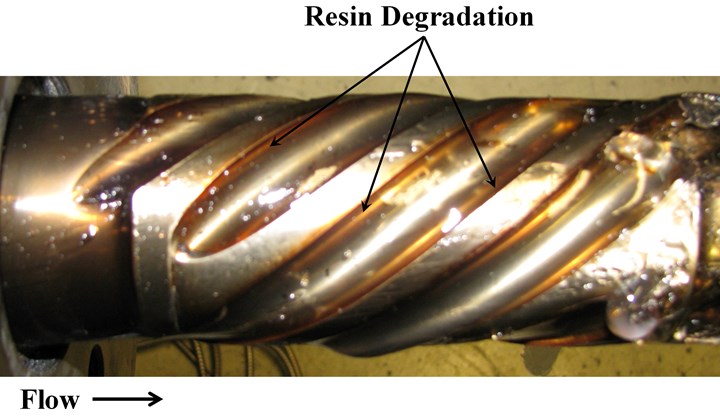

凹槽对的数量和凹槽的形状是非常重要的设计参数。一个常见的设计错误是使用过多的长笛对。长笛对过多的设计会迫使设计师将长笛制作得非常深和窄。如图3所示,深沟槽通常会导致树脂降解。在该图中,在凹槽的推压和后缘可以看到棕色降解的PE树脂。这里,由于使用了太多的凹槽对,凹槽设计得太深,无法减轻通过混合器的压力消耗。

图3带有凹槽太深的Maddock混合器的照片,导致凹槽的推进侧和拖尾侧的树脂降解

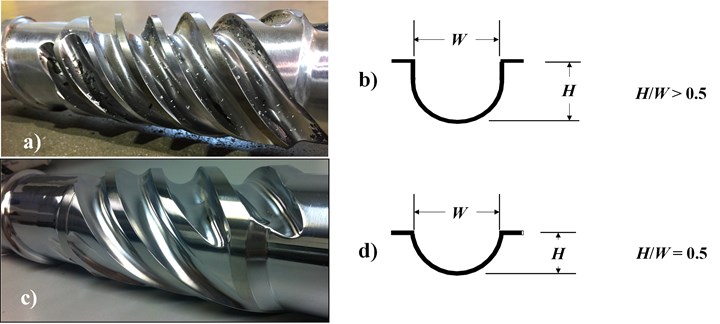

凹槽通常使用滚珠端铣刀切割到螺杆中。槽的宽度由铣刀的直径设定。垂直于边缘的最佳凹槽形状是一个半圆,该半圆是通过铣削到钢中而形成的,使得凹槽的最深部分是凹槽宽度的一半。这些流动路径如图4中设计不良的凹槽和有效凹槽所示。如图4a和4b所示,凹槽切割得太深,而图4c和4d所示的凹槽在凹槽深度为宽度的一半时有效。

图4有效和较差的Maddock混合器设计:(a)具有非常深的凹槽的较差设计的照片,(b)深度大于宽度的一半的深凹槽(较差设计)的示意图,(c)具有精心设计的凹槽的有效设计的照片和(d)深度等于宽度的一半且有效设计的凹槽示意图。

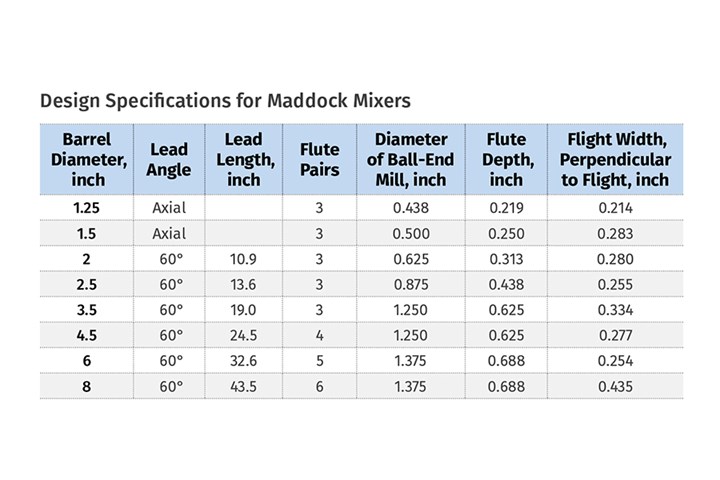

随附中提供了作为筒体直径函数的最佳槽配置。如前所述,凹槽对的数量随着枪管直径的增加而增加。垂直于凹槽边缘的刮板宽度是通过在螺钉外径的圆周上均匀地间隔凹槽来计算的。

Maddock混合器是单螺杆挤出机的优选分散混合器。它的设计对于消除固体聚合物碎片和缠结的PE凝胶至关重要。此外,凹槽设计对于减轻树脂降解非常重要。